(Foto: Freepik)

Imagine uma máquina que opera com precisão, toma decisões sozinha e responde ao ambiente ao seu redor. Mas como ela consegue fazer tudo isso? A resposta está nos sensores, componentes que atuam como os sentidos das máquinas, permitindo que elas “sintam” o que acontece ao seu redor. Em uma frase: sensores percebem temperatura, presença, peso e muito mais para a máquina tomar decisões.

Para ilustrar, pense em uma torneira automática que abre a água quando você aproxima as mãos. Nesse caso, um sensor de presença detecta o movimento e envia um sinal para o sistema de controle, que aciona o mecanismo de abertura.

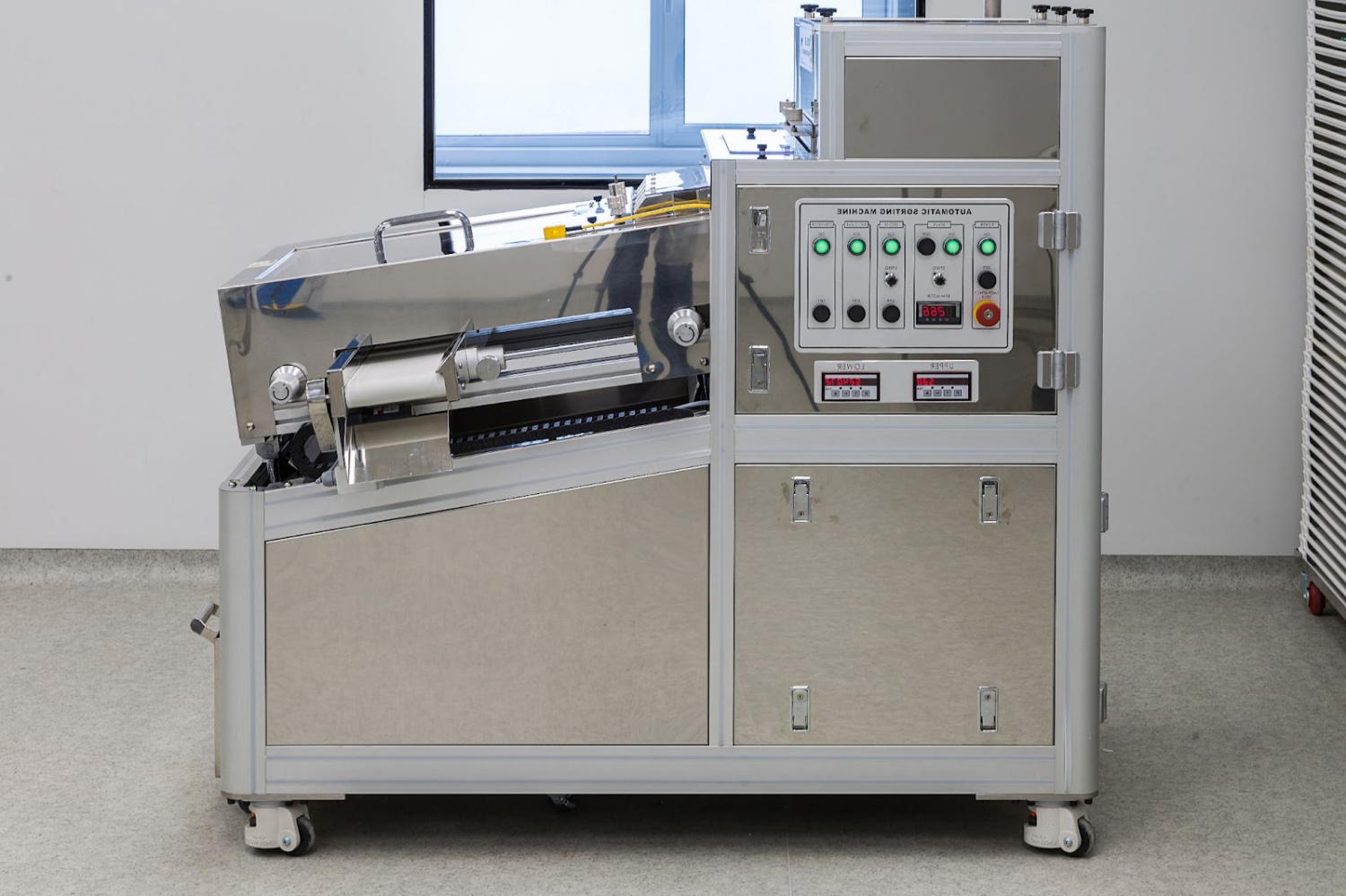

Da mesma forma, em ambientes industriais, sensores realizam tarefas muito mais complexas, como medir a temperatura de um forno, contar peças em uma esteira ou verificar se uma embalagem está corretamente posicionada.

De modo geral, sensores são dispositivos que convertem fenômenos físicos, como presença, posição, temperatura, pressão, nível, vazão, peso, vibração, cor e distância, em sinais elétricos que podem ser lidos por controladores como CLPs, SDCDs ou sistemas SCADA.

Com tudo isso, eles são a base de qualquer automação confiável: sem bons sensores, a lógica mais sofisticada simplesmente não funciona, pois o sistema ficaria “cego” e incapaz de interagir com o mundo real.

Tipos de sensores

Escolher o sensor correto é fundamental para o sucesso da automação. Aqui está um resumo prático dos principais tipos e onde cada um se destaca:

Para detecção de presença e posição

- Indutivo: especializado em detectar metais a curta distância. É extremamente robusto e ideal para confirmar a presença de uma peça metálica em uma esteira;

- Capacitivo: detecta a maioria dos materiais, como plástico, madeira, líquidos e grãos. Por isso, é perfeito para medir nível pontual de produtos não metálicos em silos ou tubulações;

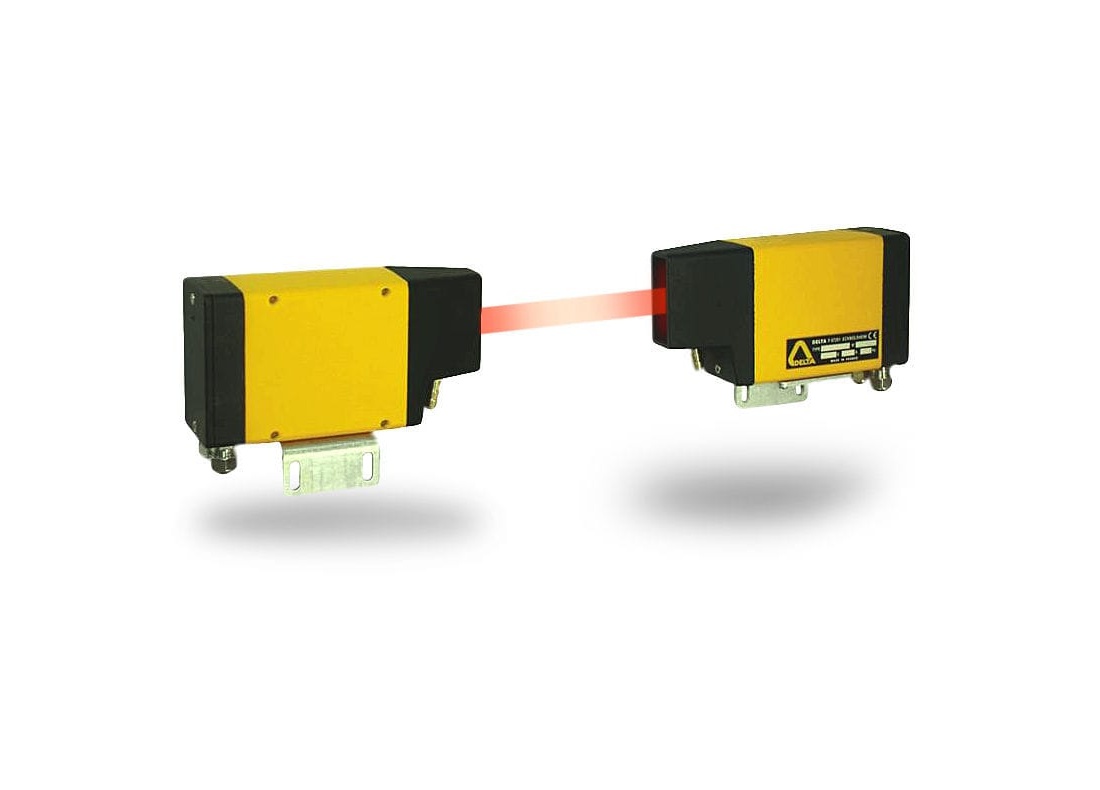

- Fotoelétrico: versátil para detecção a distâncias maiores. Pode ser configurado como barreira (para contar garrafas em uma linha), reflexivo ou difuso (até para detectar objetos transparentes);

- Ultrassônico: mede distância e nível sem contato. Funciona melhor com superfícies boas refletoras e é amplamente usado para medir o nível em tanques;

- Magnético/Reed: ativado pela aproximação de um ímã. Muito usado como sensor de posição em portas e cilindros pneumáticos;

- Fim de curso: oferece um contato mecânico confiável para verificar a posição final de cilindros ou partes móveis de uma máquina;

Para inspeção complexa e variáveis de processo

- Visão artificial: a solução para inspeção de qualidade complexa, leitura de caracteres e verificação de orientação de peças, podendo incorporar IA para análise avançada;

- Temperatura: termopares cobrem faixas amplas com resposta rápida, enquanto RTDs/PT100 oferecem alta precisão e estabilidade;

- Pressão/Nível/Vazão: sensores de pressão medem de forma confiável. O nível pode ser medido por boia, pressão hidrostática, ultrassom, radar ou capacitivo. A vazão é comumente medida por sensores eletromagnéticos, Coriolis, Vortex ou de turbina;

Para medição de força, peso e movimento

- Célula de carga: baseada em strain gauge, é o sensor essencial para pesagem de silos, esteiras transportadoras e balanças industriais;

- Encoder: converte movimento rotativo em sinais elétricos. Incrementais medem velocidade e deslocamento, enquanto absolutos fornecem a posição exata do eixo, sendo cruciais para sincronismo e posicionamento preciso;

Formatos de sinal e integração

Um sensor não é definido apenas pelo que mede, mas também por como se comunica com o controlador. Basicamente, existem quatro formatos principais de sinal, cada um com suas vantagens e aplicações específicas. Escolher o tipo certo é crucial para uma integração bem-sucedida.

Digitais discretos

Estes são os mais simples, indicando apenas dois estados: LIGADO ou DESLIGADO. É fundamental entender os dois tipos de ligação:

- PNP (Sourcing): fornece o sinal positivo (+24V) quando ativado;

- NPN (Sinking): fornece o terra (0V) quando ativado;

Sua principal vantagem é a simplicidade e robustez. No entanto, sua limitação é clara: eles só informam a presença ou ausência, sem detalhes sobre a grandeza medida.

Analógicos

Para medir variáveis contínuas, como temperatura ou pressão, usamos sinais analógicos. Os padrões mais comuns são:

- 4–20 mA: muito robusto, imune a ruídos e permite detectar falhas (se a corrente for 0mA, há um problema);

- 0–10 V: mais sensível a quedas de tensão em cabos longos;

Embora forneçam uma medição precisa, exigem cuidado com aterramento, laços de terra e a correta configuração das escalas no controlador.

Pulso/Frequência

Sensores como encoders e tacômetros geram uma sequência de pulsos, onde a frequência é proporcional à velocidade. Para utilizá-los, é essencial que o CLP possua entradas de alta velocidade ou módulos contadores específicos, capazes de processar esses sinais rapidamente.

Comunicação digital

Finalmente, os protocolos de comunicação representam a evolução na integração de sensores.

Tecnologias como IO-Link permitem transmitir não apenas o valor da medição, mas também parâmetros de configuração e diagnósticos detalhados pelo mesmo cabo de 3 fios.

Da mesma forma, protocolos como HART (que modula um sinal digital sobre o 4-20 mA) e Modbus oferecem benefícios significativos, como comissionamento mais ágil, potencial para diagnóstico preditivo e troca rápida de sensores sem necessidade de recalibração manual.

Como escolher os sensores a partir de um checklist rápido

Selecionar o sensor ideal pode parecer complexo, mas seguir um roteiro estruturado simplifica a decisão. Para garantir a escolha correta, comece respondendo a estas perguntas fundamentais:

O que e como medir?

- Qual variável você precisa detectar ou medir? (Presença, temperatura, pressão, nível, etc.)

- Qual a faixa de operação necessária? (Ex.: de 0 a 100°C)

- Qual a precisão e resolução exigidas pelo processo?

- Qual o tempo de resposta máximo aceitável?

Onde será instalado?

- Como é o ambiente? Há presença de água, poeira, vibração, produtos químicos ou temperaturas extremas? (Verifique o grau de proteção IP, como IP67 ou IP69K)

- Qual o material do alvo? (Metálico, plástico, transparente, líquido?)

- Qual a distância de detecção necessária? Existe algum obstáculo?

Como integrar?

- Qual o tipo de sinal compatível com seu controlador? (Digital PNP/NPN, analógico 4-20 mA, IO-Link, etc.)

- Como será a montagem? Há espaço suficiente? Qual o tipo de conector e rosca? (M8 ou M12 são os padrões mais comuns)

- Quais as necessidades de manutenção? É importante ter diagnóstico remoto (via IO-Link/HART) ou acesso fácil para calibração?

Qual o custo real?

Considere sempre o custo total de propriedade, ou seja, além do preço de compra, avalie a vida útil, disponibilidade no mercado, tempo para troca e impacto no estoque de peças.

Seguindo esse checklist, você não apenas escolherá um sensor tecnicamente adequado, mas também garantirá uma solução econômica, durável e de fácil integração no seu sistema.

Boas práticas de instalação e confiabilidade

Um sensor de qualidade pode ter seu desempenho comprometido por uma instalação inadequada. Portanto, seguir boas práticas é essencial para garantir medições precisas e uma operação confiável e duradoura.

Antes de tudo, comece pela base, ou seja, a alimentação e o aterramento. Forneça uma fonte estável de 24 Vcc e execute um aterramento correto para evitar ruídos e flutuações que afetam as leituras. Em seguida, preste atenção aos cabos, preferindo modelos blindados e os mantendo curtos quando possível. É crucial separar esses cabos de fiações de potência e inversores de frequência, pois são fontes comuns de interferência eletromagnética.

A montagem física também exige cuidados. Utilize conectores industriais (como M8 ou M12) com grau de proteção (IP) adequado ao ambiente. Observe o torque de aperto recomendado para garantir a vedação contra líquidos e poeira. Além disso, configure parâmetros como histerese, sensibilidade ou use a função teach-in para adaptar o sensor às condições reais do processo, evitando acionamentos indesejados.

A validação final é feita em campo. Teste a repetibilidade e o tempo de resposta do sensor nas condições reais de operação. Por fim, planeje a manutenção futura, usando etiquetas de identificação, documentando o roteamento dos cabos, deixando uma margem para ajustes e mantendo sensores sobressalentes em estoque.

Quando a aplicação envolve segurança de pessoas, as práticas são ainda mais rigorosas. Nestes casos, utilize exclusivamente dispositivos de segurança certificados e projete arquiteturas adequadas que atendam aos níveis de desempenho e integridade de segurança exigidos pelas normas.

Erros comuns (e como evitar)

Mesmo sensores de alta qualidade podem falhar se forem selecionados ou instalados de forma incorreta. Conhecer os erros mais frequentes é o primeiro passo para evitá-los e garantir um sistema robusto. Aqui estão os principais deslizes e como contorná-los:

Incompatibilidade PNP vs. NPN

Conectar um sensor PNP a uma entrada do CLP configurada para NPN, ou vice-versa, é um erro clássico que impede o funcionamento. Por isso, sempre confirme a topologia do seu controlador antes de comprar o sensor.

Ignorar histerese e repetibilidade

Sem um ajuste adequado de histerese, o sensor pode entrar em um ciclo de “bate-volta” instável quando o alvo está próximo do ponto de atuação. Para evitar isso, ajuste a sensibilidade e teste a repetibilidade do sensor em condições reais.

Grau de proteção inadequado

Instalar um sensor com IP baixo em um ambiente agressivo é um convite à falha. Em áreas com lavagem ou na indústria alimentícia, sempre especifique sensores com IP67/69K para garantir resistência à água e à limpeza.

Cabos longos sem blindagem

Cabos longos, sem blindagem e mal aterrados atuam como antenas para ruídos elétricos. Prefira o sinal 4-20 mA para ambientes ruidosos ou, idealmente, migre para sensores com comunicação digital como IO-Link, que são naturalmente mais imunes.

Sensor errado para o alvo

Tentar detectar plástico com um sensor indutivo, que só vê metais, é um erro comum. Para materiais não metálicos, opte por sensores capacitivos ou ultrassônicos.

Desconsiderar a zona cega e distâncias

Todo sensor tem uma distância mínima (Dmin) e máxima (Dmax) de detecção. Respeite rigorosamente os valores do datasheet para evitar pontos cegos ou falhas na comutação.

Falta de diagnóstico

Sensores sem recursos de diagnóstico, como IO-Link ou HART, tornam a manutenção lenta e reativa. Investir em sensores inteligentes economiza tempo valioso na detecção e solução de problemas.

Mini‑FAQ

PNP ou NPN?

Esta é uma das dúvidas mais comuns. A diferença prática está no comportamento da saída do sensor quando ativado:

- PNP (Sourcing): entrega o sinal positivo (+24V) na saída;

- NPN (Sinking): drena o sinal para o negativo (0V ou GND);

A regra é simples: verifique o padrão de entrada do seu CLP no manual. Uma escolha errada impede o funcionamento. De modo geral, o padrão PNP é mais comum na indústria moderna.

4–20 mA ou 0–10 V?

Para sinais analógicos, a escolha depende do ambiente e da necessidade de confiabilidade:

- 4–20 mA: é altamente imune a ruídos, ideal para cabos longos. Sua grande vantagem é a detecção de falhas: uma leitura abaixo de 4 mA indica um problema, como cabo rompido ou sensor defeituoso;

- 0–10 V: é uma opção válida para distâncias curtas e ambientes com baixo ruído. É mais sensível a quedas de tensão em cabos longos;

Quando usar IO‑Link?

O IO-Link deve ser considerado quando você precisa ir além de um simples sinal. Use-o quando for necessário:

- Parametrizar o sensor remotamente (alterar faixa, tempo de resposta);

- Ler diagnósticos detalhados, incluindo tempo de operação, temperaturas internas, alertas;

- Rastrear falhas rapidamente e realizar a troca de sensores sem reconfiguração manual;

- Reduzir drasticamente o tempo de comissionamento e o MTTR (Tempo Médio para Reparo), agregando inteligência e agilidade à manutenção;

Ao longo desta matéria, exploramos o universo dos sensores industriais, desde seus princípios básicos até as melhores práticas de seleção e instalação. Ficou claro que esses dispositivos são verdadeiramente os sentidos da automação, fundamentais para qualquer sistema produtivo que busque eficiência, qualidade e confiabilidade.

No entanto, a teoria só se completa quando aplicada à realidade da sua fábrica. Cada processo tem suas particularidades, e a escolha inteligente do sensor certo faz toda a diferença no resultado final. Mais do que simples componentes, sensores bem escolhidos são investimentos estratégicos que trazem dados confiáveis, previnem paradas e impulsionam a produtividade.

Pronto para transformar a percepção das suas máquinas? Fale com a equipe da Delma Automação e inclua sensores de alta performance para sua linha de produção. Traga precisão, inteligência e confiabilidade para o seu chão de fábrica com uma solução verdadeiramente personalizada.