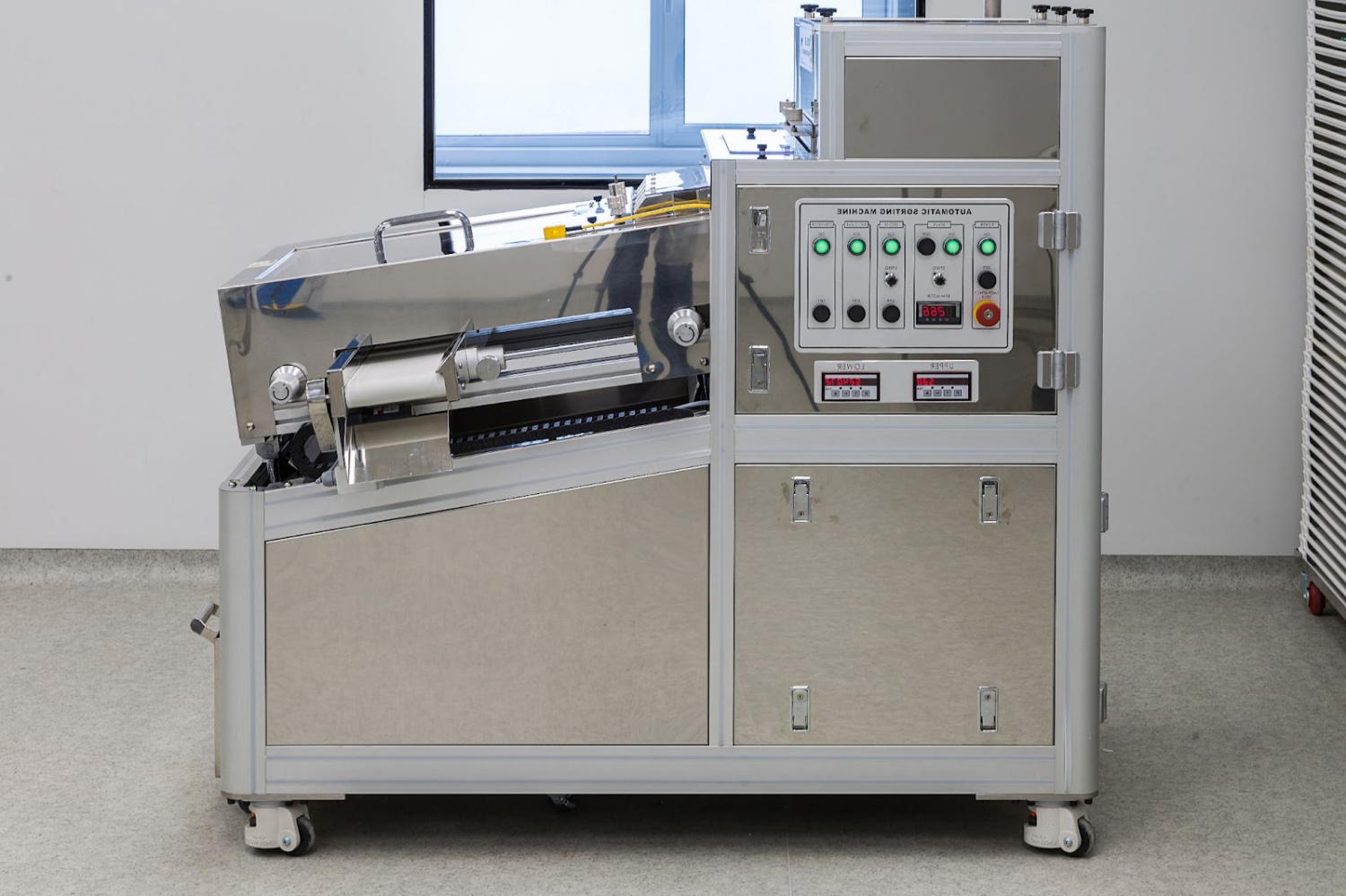

(Foto: Freepik)

Muitas empresas enfrentam um dilema comum: a necessidade de modernizar suas máquinas para obter um controle inteligente e a falta do orçamento necessário para trocá-las por modelos novos.

Felizmente, a automação industrial oferece alguns caminhos mais acessíveis para essa modernização, provando que grandes transformações podem começar com soluções simples e estratégicas.

Por exemplo, imagine a Ana, que todos os dias apenas observava uma das suas máquinas funcionar, sem realmente entender seu desempenho. Ela sabia que os custos com energia e as paradas inesperadas eram um problema, mas não tinha orçamento para trocar todo o equipamento. Essa é uma situação muito comum, onde a falta de investimento trava qualquer melhoria na produção.

No entanto, ao invés de um grande investimento, a Ana optou por uma modernização inteligente com soluções da Delta. De forma simples, ela instalou três componentes: um CLP (Controlador Lógico Programável), um inversor de frequência e uma IHM (Interface Homem-Máquina).

Dessa forma, a transformação foi imediata. Antes, ela só olhava; agora, ela passou a enxergar de verdade. Isso porque a IHM mostra todos os dados em tempo real, identificando gargalos e reduzindo drasticamente o consumo de energia elétrica. Além disso, o sistema avisa com antecedência sobre possíveis falhas, permitindo que ela faça manutenções antes de uma quebra inesperada.

Por consequência, o dia a dia da Ana mudou completamente. Ela ganhou previsibilidade, com menos paradas e mais controle sobre a produção, seja operando localmente pelo painel ou remotamente pelo celular. Finalmente, ela consegue gerar relatórios claros de “produção vs. parada”, o que ajuda a tomar decisões muito mais assertivas.

Portanto, a grande vantagem não é uma promessa de retorno financeiro complexo, mas sim ganhos práticos: visibilidade total, controle preciso e a capacidade de prevenir problemas. Esses são os pilares que, naturalmente, levam à economia de recursos e ao aumento da eficiência, sem a necessidade de um investimento pesado.

Os três pilares de uma automação enxuta e acessível com Delta

Para começar, a viabilidade da solução se baseia em três pilares fundamentais: visibilidade, controle e prevenção. Esses conceitos, quando aplicados com as ferramentas certas, geram um impacto imediato e profundo no chão de fábrica, mesmo com investimento enxuto.

A visibilidade é o passo inicial. Antes, o tempo de produção era uma estimativa. Agora, o CLP mede com precisão quanto tempo a máquina ficou operando e parada. Esses dados são visualizados facilmente na IHM, como um painel de carro.

Além disso, registros de eventos e contagens por ciclo mostram claramente onde estão os gargalos, transformando suposições em informação clara.

Em seguida, vem o controle. Com o inversor de frequência, é possível ajustar com precisão a velocidade do motor e como ele acelera e desacelera. Isso estabiliza o processo, evita trancos na esteira e reduz desperdícios de energia e matéria-prima.

Da mesma forma, a IHM permite comandar a máquina localmente ou de forma remota, dando partida, parando ou alterando configurações com apenas alguns toques na tela.

Por fim, a prevenção é o que evita as dores de cabeça. O sistema monitora variáveis simples, como temperatura e corrente elétrica, disparando alarmes na IHM ao primeiro sinal de anomalia. Simultaneamente, ele registra o motivo de cada parada.

Com isso, essas informações formam uma base sólida para uma manutenção preventiva, que pode ser agendada com base nas horas de operação ou na quantidade de eventos, evitando assim quebras inesperadas.

Tecnologias habilitadoras

Para viabilizar essa transformação de forma prática e acessível, a Delta oferece componentes específicos que trabalham perfeitamente integrados. Cada um deles tem uma função clara e essencial para o conjunto da solução.

Primeiro, temos o CLP, que é o cérebro do processo. Sua função é executar a lógica de comando, substituindo os antigos painéis cheios de relés. Ele é programado para controlar os sequenciamentos da máquina, usando contadores e temporizadores. Mais importante ainda, ele é quem registra e diferencia os estados de “máquina operando” e “máquina parada”, gerando os dados brutos para a análise.

Em seguida, a IHM atua como a interface, a ponte entre o operador e a máquina. Por meio de uma tela gráfica e intuitiva, ela transforma os dados complexos do CLP em informações visuais simples. É uma ferramenta que permite visualizar o status em tempo real, oferece botões virtuais para operação, a seleção de motivos de parada e a geração de relatórios básicos de produção, tornando a informação acessível a todos.

Em paralelo, o inversor de frequência é o coração do controle do motor. Ele vai muito além de apenas ligar e desligar; ele controla com precisão a velocidade e as rampas de aceleração/desaceleração. Como resultado, essa atuação suave elimina os picos de energia no momento da partida, reduz o consumo elétrico geral e diminui o desgaste mecânico dos componentes, prolongando a vida útil da máquina.

Por fim, os sensores são os olhos do sistema. Eles são responsáveis por detectar a presença ou a passagem de peças, fornecer referência para o início de um ciclo e realizar a contagem de unidades. Dessa forma, eles alimentam o CLP com as informações essenciais para que todo o controle e monitoramento aconteçam de forma automática e confiável.

Em resumo, a integração entre o cérebro (CLP), a interface (IHM), o controle do motor (Inversor) e os olhos (sensores) é o que cria uma solução completa, robusta e, acima de tudo, acessível para modernizar qualquer máquina.

Implementação prática: Roadmap simples

É perfeitamente possível sair de apenas “olhar a máquina” para ter um controle inteligente de forma rápida e objetiva. O caminho, na verdade, é um processo claro e organizado em algumas etapas:

Primeiro, vem o levantamento rápido (1-2 semanas)

Aqui, o foco é mapear apenas o essencial. Isso significa identificar os sinais-chave para medir “produção”, “máquina operando” e “máquina parada”. Além disso, define-se 1 ou 2 sensores críticos e o comando do motor. Paralelamente, é crucial definir de 5 a 7 indicadores simples que realmente importam para o negócio.

Em seguida, o projeto e montagem (2-4 semanas)

Nesta fase, os componentes (CLP, IHM, Inversor de Frequência e sensores) são instalados fisicamente. É importante organizar o painel elétrico de forma limpa e garantir que os dispositivos de segurança básicos, como disjuntores, estejam corretamente implementados.

Logo após, a programação e telas (1-3 semanas)

Agora é hora de dar vida ao sistema. A programação do CLP deve ser simples, focada em contagens, temporizadores e alarmes básicos. Simultaneamente, são desenvolvidas as telas na IHM, que devem mostrar de forma clara os gráficos de “Produção x Parada”, a seleção de motivos de parada e permitir ajustes de velocidade do motor.

Depois, os testes e comissionamento (1-2 semanas)

Então, chega a hora de colocar o sistema para rodar em condições reais, durante um turno de produção. Nesta etapa, ajustam-se os setpoints e as rampas de aceleração do inversor para otimizar o processo. O objetivo principal é validar a precisão dos dados e a geração correta dos relatórios.

Finalmente, o acompanhamento contínuo

A última etapa não tem fim. Consiste em um acompanhamento que envolve reuniões semanais breves com as equipes de manutenção e produção para analisar os dados. Com base nessas informações, fazem-se ajustes finos no sistema, focando em eliminar progressivamente as três principais causas de parada da máquina.

Observação: O tempo total estimado para sair do zero ao controle inteligente é de até 90 dias, variando conforme a complexidade da máquina e a disponibilidade da equipe interna. Este é um roteiro realista, e não uma promessa genérica.

Casos de uso e exemplos práticos: as 7 maneiras simples para leigos

Tempo de produção, máquina operando e máquina parada

Primeiro, o CLP atua como um relógio inteligente. Ele é programado para cronometrar e diferenciar automaticamente os estados “Em Ciclo” (produzindo) e “Em Parada”. Dessa forma, ele captura a dura realidade dos números, sem interferências ou esquecimentos, registrando a verdadeira eficiência da máquina.

Em seguida, a IHM transforma esses números em informação visual clara. Ela exibe, em tempo real e por turno, os tempos totais de “Produção”, “Operando” e “Parada”. Logo, o operador e o supervisor não precisam mais adivinhar; eles podem enxergar imediatamente onde o tempo está sendo perdido.

Por exemplo, suponha que a tela mostre que “Parada por Ajuste” é a principal causa de tempo perdido. Imediatamente, a equipe tem um fato objetivo para agir. Eles podem então padronizar o procedimento de setup e treinar os operadores, reduzindo drasticamente o tempo dessas trocas.

Portanto, o ganho é visível e rápido: em poucos dias, a máquina passa mais tempo produzindo porque os problemas são identificados e atacados com precisão. O inversor de frequência complementa isso ao garantir que, quando a máquina estiver funcionando, o faça de forma estável e econômica, sem desperdícios.

Consumo de energia por ciclo/turno

Ao conectar um medidor de energia ou usar a função integrada no inversor, é possível medir o consumo em kWh por lote ou por turno. A grande vantagem vem depois de ajustar a velocidade e as rampas de aceleração/desaceleração no Inversor de Frequência.

Por exemplo, reduzir levemente a velocidade em momentos em que a máquina não precisa operar em sua capacidade máxima, sem prejudicar a qualidade, resulta em uma queda imediata no consumo de energia e no aquecimento do motor, prolongando sua vida útil.

Depois, a visibilidade é crucial para combater as paradas. A IHM exibe um ranking simples com os principais motivos de parada, como “Aguardando Ajuste” ou “Falta de Material”. Imediatamente, isso direciona o foco para o problema crônico.

Por exemplo, se “Parada por Ajuste” é o líder, a equipe pode criar um procedimento padronizado e treinar os operadores. Enfim, essa ação reduz drasticamente o tempo perdido em trocas e preparações, aumentando o tempo útil de produção.

Gargalos por estação/sensor

Os sensores estratégicos são instalados na entrada e saída de cada estação de trabalho ou máquina crítica. Esses sensores alimentam o CLP com dois dados essenciais: a contagem de peças que passam e o tempo que cada uma leva para ser processada.

Imediatamente, o CLP processa essas informações e as envia para a IHM. Na tela, o operador ou supervisor visualiza em gráficos simples ou números, em tempo real, qual estação está produzindo menos peças por hora ou onde o tempo de ciclo está maior que o planejado. Por exemplo, se a tela mostrar que uma fila de produtos semiacabados está crescendo constantemente na frente de uma máquina específica, isso é um gargalo claro.

Com essa visibilidade, entra em ação o controle. Por meio da própria IHM, o operador pode ajustar remotamente a velocidade do motor dessa máquina problemática usando o inversor de frequência.

Se o gargalo for causado por uma aceleração brusca que causa avarias, ele pode suavizar as rampas de aceleração e desaceleração, garantindo um fluxo mais constante e estável.

Como resultado, medidas corretivas são tomadas de forma inteligente. A equipe pode, por exemplo:

- Balancear operadores, movendo uma pessoa para ajudar na estação lenta;

- Ajustar a sequência de produção para aliviar a pressão sobre a máquina gargalo;

- Otimizar a velocidade da esteira ou do motor para igualar o ritmo das outras estações;

Assim, o ganho é visível e rápido: o gargalo é identificado com dados, não por palpite. E a correção é feita com controle preciso, evitando paradas longas e aumentando o fluxo de produção de toda a linha, passo a passo.

Ajuste fino do motor com inversor de frequência

Para demonstrar na prática como esses equipamentos trazem ganhos rápidos, vamos começar pelo inversor de frequência. Primeiramente, ele permite um ajuste fino do motor. Isso significa que, em vez de ligar e desligar bruscamente, você pode configurar rampas de aceleração e desaceleração suaves.

Como resultado imediato, essa simples configuração elimina os “trancos” na partida da máquina. Além disso, ao definir limites de corrente, o inversor protege o motor contra travamentos inesperados. Consequentemente, isso reduz as paradas por aquecimento excessivo ou vibração, que danificam componentes mecânicos.

Por fim, a possibilidade de salvar diferentes velocidades para cada produto na IHM traz uma vantagem operacional crucial. Dessa forma, o operador pode alternar entre produções com apenas um toque na tela, garantindo sempre a configuração ideal sem erros manuais.

Alertas e prevenção simples

A dica é utilizar o CLP para definir alarmes básicos que monitoram variáveis essenciais. Por exemplo, programe alertas para temperatura excessiva no motor, corrente elétrica muito alta, falha de um sensor crítico ou perda de comunicação entre os equipamentos.

Então, a IHM entra em ação: assim que o CLP detectar uma anormalidade, a IHM exibe imediatamente um alerta claro na tela, informando o operador sobre o problema e sua localização exata. Além disso, ela registra o horário e o motivo do evento, criando um histórico valioso.

Consequentemente, a prevenção se torna real. Um alerta precoce de que um motor está superaquecendo, por exemplo, permite que a equipe de manutenção desligue a máquina com segurança e investigue a causa antes que o motor queime completamente.

Dessa forma, uma falha pequena e de baixo custo para consertar não se transforma em uma parada longa e extremamente cara.

Relatórios automáticos “produção x parada”

Para fechar o ciclo do controle inteligente, a geração de relatórios automáticos de “produção x parada” é o passo que transforma dados em ação.

Na prática, o sistema é configurado para gerar, automaticamente ao final de cada turno ou dia, um relatório que contém os tempos de operação e parada, as contagens de peças produzidas e, crucialmente, lista as top 3 causas de parada. Por consequência, esse documento objetivo elimina discussões baseadas em suposições.

Por exemplo, em uma reunião de apenas 10 minutos com a equipe de manutenção, o gestor pode focar a discussão exclusivamente nos dados apresentados no relatório.

Dessa forma, as decisões são tomadas com base em informações concretas, e não em opiniões, permitindo que a equipe priorize e ataque as reais causas dos problemas, melhorando continuamente a eficiência.

Motivos das paradas e manutenção preventiva

Para transformar as paradas da máquina de um problema em uma oportunidade de melhoria, a solução está na gestão dos motivos.

Durante uma parada, o operador utiliza a tela da IHM para selecionar de forma rápida o que causou a interrupção, como “falta de insumo”, “ajuste necessário”, “quebra” ou “limpeza”. Dessa forma, em vez de apenas anotar em um papel, a informação fica registrada digitalmente no sistema.

Assim, esse simples ato de classificar gera um histórico de dados extremamente valioso. Por exemplo, ao analisar esses registros, é possível identificar quais são os motivos que mais se repetem e atacar a causa raiz desses problemas.

Além disso, o sistema vai acumulando as horas de operação do equipamento. Com base nisso, é possível programar a manutenção preventiva no momento exato, antes que uma peça se desgaste completamente e cause uma quebra inesperada.

Desafios e oportunidades

É natural encontrar alguns desafios ao implementar uma nova automação. No entanto, cada um deles pode ser facilmente contornado com uma abordagem prática.

Um desafio comum é a resistência inicial dos operadores, que podem temer que o sistema vá complicar sua rotina. A solução para isso é mitigar essa preocupação com telas de IHM extremamente simples, que exigem apenas poucos toques para registrar uma informação, como o motivo de uma parada. Dessa forma, a ferramenta se torna uma aliada, e não uma complicação.

Outro obstáculo frequente é a falta de um histórico de dados para análise. A estratégia aqui é começar de forma enxuta, coletando apenas 2 ou 3 indicadores essenciais desde o primeiro dia. Desse modo, já se cria um ponto de partida confiável, permitindo evoluir e adicionar mais métricas posteriormente, com base na necessidade real.

Por fim, a integração com máquinas antigas pode parecer complexa. Mas isso é superado ao usar sensores simples para fornecer os sinais de que o CLP precisa para tomar decisões. Dessa maneira, o sistema moderno consegue conversar com o equipamento antigo, contornando suas limitações originais sem necessidade de grandes modificações.

Por outro lado, essa modernização abre oportunidades imediatas.É possível obter quedas rápidas no tempo de parada apenas com ajustes simples de velocidade no inversor de frequência e melhorias no setup operacional, que são identificados pelos novos dados.

Além disso, há uma clara melhoria na segurança operacional. As rampas suaves de aceleração e desaceleração proporcionadas pelo inversor eliminam os trancos perigosos da máquina. Simultaneamente, os alarmes na IHM alertam o operador sobre anomalias, como superaquecimento, antes que se tornem um risco.

Com tudo isso, esse conjunto forma uma base sólida de dados confiáveis. Essa é a fundação necessária para, no futuro, evoluir para conceitos mais avançados, como o cálculo do Índice de Eficiência Global (OEE) e até mesmo a implementação de uma manutenção preditiva verdadeiramente eficaz.

Considerações finais e próximos passos

Em resumo, a jornada para sair do “olhar” para o controle inteligente é mais simples do que parece. A chave é começar pequeno, focando em medir apenas o que realmente importa para a sua operação.

É preciso começar usando o inversor de frequência para ajustar e suavizar o funcionamento do motor, economizando energia e reduzindo desgastes. Depois, implemente o registro dos motivos de parada diretamente na IHM, transformando cada interrupção em uma informação valiosa para a tomada de decisão.

Antes de iniciar, porém, um checklist prático garante que você está pronto para começar:

Primeiramente, verifique se você tem 1 ou 2 sensores confiáveis instalados nos pontos críticos do processo. Eles serão os “olhos” do seu sistema, fornecendo os dados essenciais de contagem e presença para que o CLP funcione corretamente.

Em seguida, defina claramente quem na equipe será o responsável por validar e confirmar os motivos de parada selecionados na IHM. Isso assegura a confiabilidade dos dados coletados, evitando registros incorretos que levam a análises equivocadas.

Por fim, é fundamental ter acesso a um quadro elétrico organizado e com espaço disponível. Essa organização facilita muito a instalação segura do CLP e do Inversor, além de simplificar a manutenção futura.

Portanto, ao seguir esses passos, você não está apenas instalando equipamentos, mas sim implementando uma cultura de melhoria contínua. Comece com um piloto, prove o valor com resultados rápidos e, então, escale para outras máquinas. O mais importante é dar o primeiro passo.

Como a Delma Automação pode apoiar

Implementar essa mudança sozinho pode gerar dúvidas, mas você não precisa fazer isso isoladamente. A Delma Automação atua como seu parceiro especializado para transformar esse projeto em realidade, oferecendo suporte em todas as etapas.

Para começar, realizamos um diagnóstico rápido e prático da sua aplicação. Nossa equipe visita sua fábrica para entender o funcionamento da sua máquina, identificar os pontos críticos e definir, junto com você, os indicadores mais importantes para começar.

Em seguida, com base nessa análise, especificamos os equipamentos ideais para sua necessidade, garantindo que todos os componentes trabalhem perfeitamente integrados e com o melhor custo-benefício.

Além da especificação, nosso apoio inclui a programação personalizada do sistema, o comissionamento (que é a instalação e os testes na sua máquina) e, o mais importante, o treinamento prático da sua equipe. Nosso objetivo é que seus operadores e técnicos se sintam confiantes para usar a nova ferramenta no dia a dia.

Fale com nosso time para agendar um diagnóstico inicial da sua aplicação. Juntos, podemos desenvolver um plano de implantação sob medida, que se adapte ao seu ritmo e orçamento, garantindo resultados rápidos e mensuráveis.

Paralelamente, para capacitar ainda mais seu time, oferecemos os Treinamentos Delma. Eles abrangem desde o conhecimento básico até a aplicação avançada de CLP, IHM, Inversores e Servos diretamente no seu processo. Invista no conhecimento da sua equipe e acelere sua jornada de automação!

Bônus: Como calcular um ROI simples sem planilha

Calcular o retorno do investimento (ROI) em automação não precisa ser complexo. Você pode fazer uma estimativa simples e transparente seguindo três passos básicos, sem precisar de planilhas complicadas.

Primeiramente, estime a economia mensal que o projeto deve trazer. Comece pela economia de energia: subtraia o consumo atual (kWh antes) do consumo após a instalação do inversor (kWh depois) e multiplique pelo valor da sua tarifa.

Some a isso a economia por paradas evitadas: multiplique as horas de parada que você evitará por mês pelo custo estimado de cada hora que a máquina fica parada. Finalmente, some a economia com qualidade, calculando a redução no número de peças com defeito ou refugo multiplicada pelo custo de cada peça.

Em seguida, some eventuais custos recorrentes que possam surgir, como uma assinatura de backup em nuvem, manutenção preventiva programada ou custos de conectividade, se houver. Esse valor deve ser subtraído da economia mensal total.

Por fim, faça as contas finais. Para saber em quantos meses você recupera o investimento, divida o custo total do projeto pela economia mensal estimada. Para calcular o ROI anual em porcentagem, subtraia o investimento total da economia total de um ano (economia mensal x 12), divida pelo investimento total e multiplique por 100.

É importante lembrar que esses números são uma estimativa inicial. A validação real deve ser feita após 4 a 8 semanas de operação, usando os dados concretos de produção, parada e energia gerados pelos relatórios do novo sistema. Só então você terá números sólidos para decidir escalar a solução para outras máquinas.