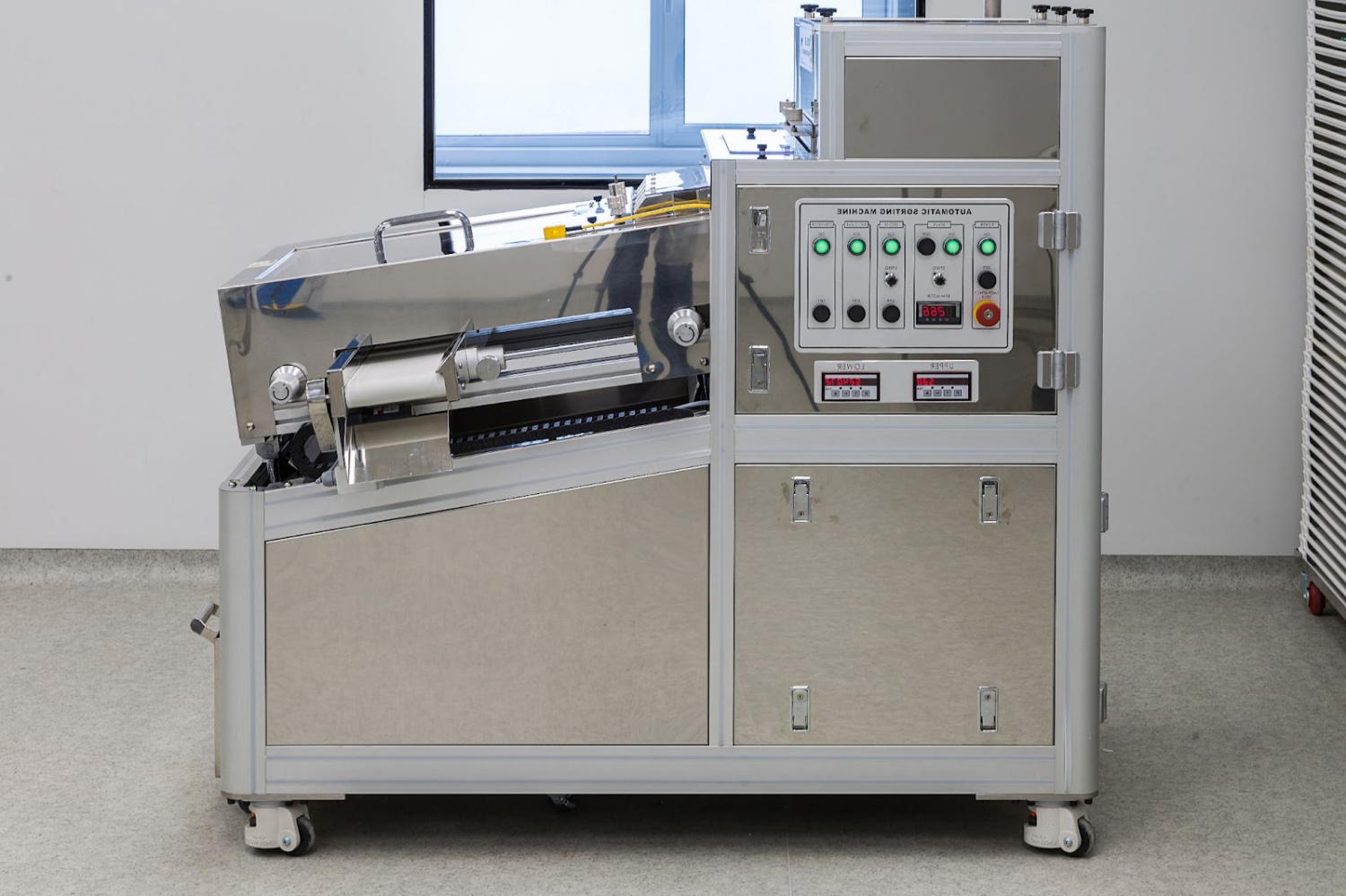

(Foto: Freepik)

Se os sensores são os “olhos e ouvidos” das máquinas, os atuadores são seus “músculos”. Em outras palavras, eles são os componentes cruciais que recebem um sinal elétrico do controlador e transformam esse comando em uma ação física real, como um movimento linear, uma rotação, o acionamento de uma válvula ou o simples ligar e desligar de um dispositivo.

Esta matéria oferece um guia prático e técnico sobre esses elementos fundamentais. Aqui, você vai entender o papel dos atuadores na automação, conhecendo os principais tipos e os critérios essenciais para escolher o mais adequado para cada aplicação. Abordaremos, ainda, a possibilidade de integração com sistemas de controle, redes industriais, práticas de comissionamento e a importância da segurança funcional.

Por meio de exemplos comuns do chão de fábrica, você descobrirá como a seleção correta dos atuadores na automação industrial, considerando fatores como força, velocidade, precisão e ambiente de trabalho, é decisiva para a eficiência e confiabilidade de qualquer processo automatizado.

Conceito e papel no laço de controle

Em um sistema automatizado, os componentes trabalham em conjunto como uma equipe. Primeiramente, os sensores atuam como sentinelas, coletando informações do processo. Em seguida, essas informações são enviadas ao controlador, o cérebro do sistema, que toma as decisões com base na lógica programada.

Finalmente, é a vez dos atuadores entrarem em ação: eles recebem o sinal de comando do controlador e são os responsáveis por transformá-lo em movimento ou ação física no mundo real, completando o laço de controle.

É fundamental entender a diferença entre o sinal de comando e a energia de potência. O sinal de comando, por exemplo, 24V CC de uma saída digital do CLP, é fraco e serve apenas para “pedir” a ação.

Já a energia mecânica necessária para realizar o trabalho pesado, como mover uma carga, vem de uma fonte externa, como ar comprimido, óleo ou eletricidade em alta potência. O atuador é o dispositivo que converte essa energia potente em trabalho útil.

Um exemplo simples é o motor que abre o portão de uma garagem: você aperta um botão (sensor/sinal) no controle remoto, que envia um comando para o cérebro do sistema, que, por sua vez, aciona o motor (atuador) para realizar o trabalho de abrir o portão.

No ambiente industrial, um equivalente direto seria um motorredutor que, ao receber um sinal do CLP, se aciona e coloca uma esteira transportadora em movimento.

Tipos de atuadores na automação industrial

Na automação industrial, diferentes aplicações exigem diferentes tipos de “músculos”. A escolha do atuador certo depende diretamente da necessidade de força, velocidade, precisão e controle do movimento. De modo geral, os atuadores se dividem em quatro grandes famílias, cada uma com suas especialidades.

Elétricos

Os atuadores elétricos destacam-se pela versatilidade e ampla aplicação em sistemas que exigem controle preciso. Esta categoria engloba desde motores de corrente alternada ou contínua, frequentemente associados a inversores de frequência ou soft-starters para um ajuste fino da velocidade, até soluções mais especializadas, como servomotores e motores de passo, amplamente empregados em tarefas que requerem posicionamento de alta precisão.

Além disso, incluem os atuadores lineares elétricos, que utilizam mecanismos como fuso ou parafuso de esferas para converter movimento rotativo em linear de forma controlada, bem como solenoides e válvulas motorizadas, ideais para operações rápidas de liga e desliga.

De modo geral, esses atuadores são a escolha ideal para aplicações em que o controle exato de posição, velocidade ou torque é fundamental.

Pneumáticos

Reconhecidos por sua rapidez, simplicidade e ótimo custo-benefício, os atuadores pneumáticos são amplamente utilizados em ambientes industriais. Entre seus componentes mais comuns estão os cilindros de ação linear ou rotativa, pinças para a manipulação e movimentação de peças, e válvulas solenoides agrupadas em manifolds, que centralizam o controle do fluxo de ar.

Esses sistemas são especialmente indicados para aplicações de ciclo de trabalho rápido e em casos em que movimentos básicos de “liga e desliga” atendem plenamente às necessidades do processo.

Hidráulicos

Quando se trata de aplicações que demandam altíssimos níveis de força ou torque, os atuadores hidráulicos são a solução por excelência. Eles são comumente encontrados na forma de cilindros e motores hidráulicos, sendo amplamente utilizados em prensas, máquinas de injeção plástica e dobradeiras.

A aplicação torna-se fundamental em ambientes onde a robustez e a capacidade de gerar grande força são fatores críticos, como no setor metal-mecânico e no uso em máquinas pesadas de alto rendimento.

Especiais

Existem ainda os atuadores especiais, desenvolvidos para atender a nichos específicos que exigem desempenho extremo em termos de precisão ou velocidade. Neste grupo, incluem-se os atuadores piezoelétricos, conhecidos por sua alta velocidade e resolução, os atuadores que utilizam ligas com memória de forma (SMA), e os atuadores magnéticos diretos.

Essas tecnologias são geralmente aplicadas em contextos que envolvem micro posicionamento, nos quais são necessários deslocamentos com precisão nanométrica ou respostas operacionais excepcionalmente rápidas.

Parâmetros técnicos essenciais

Selecionar o atuador correto vai além de escolher um tipo, é preciso analisar seus parâmetros técnicos. Em primeiro lugar, deve-se definir a força ou torque necessária, bem como o curso (distância a ser percorrida) ou ângulo de giro. Em seguida, a velocidade e a aceleração do movimento são cruciais para atender ao tempo de ciclo do processo.

Além disso, a qualidade do movimento é definida por:

- Resolução: menor incremento de movimento possível;

- Precisão: diferença entre a posição desejada e a alcançada;

- Repetibilidade: capacidade de retornar à mesma posição consistentemente;

A confiabilidade e a vida útil são igualmente importantes. O ciclo de trabalho indica o tempo de operação versus repouso, afetando diretamente o regime térmico do equipamento. Indicadores como MTTF e MTBF estimam a vida útil e a confiabilidade, enquanto a facilidade de manutenção influencia o custo total de propriedade.

As condições ambientais também devem ser consideradas:

- Grau de proteção (IP) contra poeira e água;

- Faixa de temperatura e resistência à vibração;

- Certificações para áreas classificadas (ATEX/IECEx) em atmosferas explosivas;

- Compatibilidade com normas como FDA e requisitos de limpeza CIP/SIP na indústria alimentícia e farmacêutica;

Para sistemas pneumáticos, a qualidade do ar comprimido é vital de acordo com o ISO 8573-1, incluindo:

- Nível de pureza do ar;

- Necessidade de lubrificação;

- Secagem adequada para prevenir contaminação e desgaste prematuro;

Integração com controle e redes

Para que os atuadores cumpram sua função com precisão e inteligência, sua integração com o sistema de controle é fundamental. Esta conexão ocorre em diferentes níveis, desde o acionamento de potência até a comunicação de dados em rede, formando uma cadeia de controle completa e eficiente.

No nível de acionamento, os atuadores são comandados por dispositivos específicos:

- Inversores de frequência para controle de velocidade de motores CA;

- Servo drives para posicionamento preciso de servomotores;

- Controladores de passo para motores de passo;

Simultaneamente, sistemas de feedback fornecem informação em tempo real sobre a posição e velocidade:

- Encoders (incrementais ou absolutos);

- Resolvers;

- Potenciômetros;

A comunicação moderna vai além dos sinais tradicionais:

- Sinais discretos e analógicos para controle básico;

- IO-Link para parametrização e diagnóstico;

- Redes industriais como Profinet, EtherNet/IP e Modbus TCP para integração total;

A segurança funcional é garantida através de:

- STO (Safe Torque Off) para desativação segura de torque;

- Safe Limited Speed para limitação segura de velocidade;

- Intertravamentos e válvulas de segurança em sistemas pneumáticos;

Atualmente, manifolds pneumáticos inteligentes com IO-Link ou fieldbus permitem:

- Configuração remota de válvulas;

- Diagnóstico detalhado;

- Troca rápida de componentes;

- Redução de fiação;

Esta integração completa transforma simples atuadores em elementos inteligentes de um sistema de automação moderno e conectado.

Seleção: trade-offs práticos

Escolher o atuador ideal envolve analisar diversos fatores que vão além do preço inicial. É crucial considerar o Custo Total de Propriedade (TCO), que inclui não apenas o investimento de capital (CAPEX), mas também o consumo energético ao longo do tempo, os custos de manutenção, o impacto do tempo de parada na produção e a gestão de peças sobressalentes.

Ainda mais, a segurança e conformidade são inegociáveis, exigindo a verificação de normas como a ISO 13849-1, que define os níveis de desempenho PL, e a IEC 61508/61511, relacionadas aos níveis de integridade de segurança SIL, para garantir a proteção de pessoas e processos.

Elétrico vs pneumático vs hidráulico

A escolha entre as principais tecnologias é um clássico trade-off entre desempenho, custo e complexidade.

Os atuadores elétricos se destacam pela alta precisão e controle fino, sendo superiores em aplicações de posicionamento complexo. O TCO torna-se competitivo especialmente em locais onde o ar comprimido é caro ou indisponível, devido à sua maior eficiência energética.

Já os atuadores pneumáticos são a escolha para simplicidade e velocidade. Eles são robustos, de resposta rápida e econômicos para movimentos básicos de “vai e vem” e clamping (fixação). No entanto, geralmente oferecem menor precisão fina em comparação com as soluções elétricas.

Por fim, os atuadores hidráulicos são insubstituíveis quando se requer altíssima força ou torque. Contudo, essa potência exige cuidados extras com possíveis vazamentos de óleo, a limpeza do sistema e uma manutenção mais especializada e rigorosa.

Comissionamento e manutenção

Uma instalação adequada é tão crucial quanto a seleção correta do atuador. Antes de tudo, é fundamental realizar um preciso alinhamento mecânico e ajustar os fins de curso para garantir que o movimento ocorra dentro dos limites seguros e operacionais.

Além disso, a eliminação de folgas (backlash) em sistemas de transmissão é essencial para assegurar a precisão e repetibilidade do movimento.

Para sistemas de alta performance, o ajuste fino de servomotores é uma etapa crítica. Isso envolve a calibração dos ganhos do controlador e a configuração de perfis de movimento suaves, como os do tipo S-curve, para minimizar vibrações e desgastes, garantindo um posicionamento rápido e preciso.

A qualidade da fonte de energia impacta diretamente na vida útil e confiabilidade:

- Na pneumática, é vital garantir uma filtragem, secagem e regulagem de pressão adequadas, além de realizar a detecção de vazamentos periodicamente;

- Na hidráulica, o foco está na manutenção do óleo, monitorando sua viscosidade, nível de contaminação e temperatura;

A manutenção preditiva surge como uma abordagem moderna para evitar paradas não planejadas. Por meio do monitoramento contínuo de parâmetros como corrente elétrica, vibração, temperatura e da contagem de ciclos e horas de operação, é possível antecipar falhas e programar intervenções de forma inteligente, maximizando a disponibilidade do equipamento.

Segurança e normas aplicáveis

A segurança em sistemas com atuadores vai muito além da proteção mecânica básica. Atualmente, os próprios acionamentos elétricos incorporam funções de segurança integradas que são cruciais para a proteção de operadores e equipamentos.

Entre as mais importantes estão a STO (Safe Torque Off), que desabilita com segurança o torque do motor; a SLS (Safe Limited Speed), que restringe com segurança a velocidade de operação; e a SS1 (Safe Stop 1), que realiza uma parada controlada e segura.

Para garantir o nível de confiabilidade necessário, as funções de segurança devem ser projetadas de acordo com normas internacionais rigorosas.

A ISO 13849-1 define as Categorias e os Performance Levels (PL) exigidos para sistemas de controle de segurança. De modo similar, as normas IEC 61508 e IEC 61511 estabelecem os Safety Integrity Levels (SIL) para funções de segurança críticas, garantindo que o sistema responda de maneira confiável quando chamado a agir.

Além da segurança integrada aos controladores, as proteções físicas e procedimentais continuam sendo a primeira linha de defesa. Isso inclui a instalação adequada de proteções mecânicas e enclausuramentos que impeçam o acesso a partes móveis perigosas durante a operação.

Da mesma forma, a implementação de dispositivos de Parada de Emergência (E-Stop) e a rigorosa aplicação de procedimentos de Bloqueio e Etiquetagem (LOTO) são práticas essenciais para garantir que a energia seja isolada com segurança durante as atividades de manutenção, prevenindo acionamentos acidentais.

Casos de uso típicos dos atuadores na automação industrial

Os atuadores estão presentes em praticamente todos os segmentos da indústria automatizada, realizando tarefas específicas que definem a eficiência do processo. Desde a movimentação de materiais até operações complexas de fabricação, cada aplicação explora características diferentes desses “músculos” industriais.

Nas operações de alimentação e transporte, os atuadores são os grandes responsáveis pelo fluxo de materiais. Por exemplo, esteiras são acionadas por motores elétricos, indexadores rotativos posicionam componentes com precisão, e sistemas de paletização utilizam cilindros pneumáticos ou robôs para empilhar caixas e produtos de forma automatizada.

Já nos processos industriais, o controle de fluidos é essencial. Aqui, válvulas atuadas regulam a passagem de líquidos e gases. Da mesma forma, dampers (abas de controle) pneumáticos ou elétricos ajustam o fluxo de ar em sistemas de ventilação e exaustão.

Na montagem de produtos, a precisão e a repetibilidade são fundamentais. Neste contexto, sistemas pick-and-place (pegar e colocar) utilizam atuadores pneumáticos ou servomotores para mover componentes rapidamente. Além disso, operações de prensagem leve e parafusamento automatizado também dependem de atuadores para aplicar força e torque controlados.

As operações de dosagem e corte exigem movimentos precisos e confiáveis. Guilhotinas industriais utilizam cilindros hidráulicos ou elétricos para cortar chapas e materiais, enquanto dosadores volumétricos empregam atuadores de curso preciso para dispensar quantidades exatas de ingredientes.

Por fim, no setor de embalagem, a consistência é a chave para a qualidade do produto final. Máquinas de selagem térmica utilizam cilindros pneumáticos para aplicar uma força e tempo de selagem consistentes, garantindo que todas as embalagens sejam hermeticamente fechadas. Da mesma forma, formadores de caixas automatizados dependem de atuadores para dobrar e montar embalagens de forma rápida e precisa.

Checklist rápido de especificação

Escolher o atuador ideal exige responder a perguntas objetivas sobre a aplicação. Este checklist rápido guia você pelos critérios essenciais para uma especificação precisa e sem surpresas.

Primeiro, defina a tarefa mecânica: o que mover? Qual é a massa ou carga? Qual força (linear) ou torque (rotacional) é necessária? Qual o curso (distância) ou ângulo de giro?

Em seguida, detalhe a performance desejada: com que desempenho? Qual a velocidade e aceleração necessárias? Qual o nível de precisão e repetibilidade exigido pelo processo?

Considere a durabilidade e a intensidade de uso: por quanto tempo? Qual é o ciclo de trabalho? Qual a vida útil esperada do equipamento?

Avalie as condições do local de instalação: em que ambiente? Qual o grau de proteção (IP) contra poeira e água? Qual a faixa de temperatura? Existem requisitos de higiene, como em indústrias alimentícia ou farmacêutica?

Planeje a integração com o sistema de controle: como controlar? O controle será por Entradas/Saídas (I/O) simples, sinais analógicos ou redes fieldbus (como Profinet ou EtherNet/IP)? É necessário feedback de posição? Quais funções de segurança (como STO) são obrigatórias?

Por fim, analise o custo total de propriedade: quanto custa manter? Qual o consumo de energia? Qual a complexidade e periodicidade da manutenção? Qual a disponibilidade e o custo de peças sobressalentes?

Nesta matéria, exploramos como os atuadores funcionam como os “músculos” essenciais da automação industrial, convertendo comandos elétricos em movimento físico preciso. Desde os versáteis atuadores elétricos até os potentes sistemas hidráulicos, cada tecnologia possui características específicas que se adequam a diferentes necessidades de força, velocidade e controle.

No entanto, a seleção correta vai além de escolher um tipo de atuador. É necessário considerar cuidadosamente os parâmetros técnicos, a integração com sistemas de controle, a segurança operacional e, sobretudo, o custo total de propriedade. Somente com uma análise completa é possível garantir que os atuadores trarão a eficiência, confiabilidade e produtividade desejadas para sua operação.

Pronto para fortalecer sua automação com a solução ideal? Fale com a equipe da Delma Automação e leve performance, precisão e inteligência para seu chão de fábrica com atuadores personalizados para sua realidade produtiva.